Maintenance prédictive IoT : optimisez la performance de vos équipements

La maintenance prédictive, pilier de l’industrie 4.0, transforme la façon dont les entreprises gèrent leurs actifs. L’intégration de l’IoT, via des capteurs et des données en temps réel, offre une vision précise des besoins d’entretien. Cette approche dépasse les méthodes traditionnelles, optimisant les opérations et réduisant les coûts. Découvrez comment cette révolution technologique contribue à la fiabilité et à l’efficacité des systèmes de maintenance.

Comprendre la maintenance prédictive basée sur l’IoT

La maintenance prédictive, appuyée par les technologies IoT, repose sur l’utilisation de capteurs intelligents et d’outils d’analyse des données pour surveiller de manière continue l’état des équipements. Cette approche vise à anticiper les défaillances avant qu’elles ne surviennent, réduisant ainsi les interruptions coûteuses et améliorant la performance globale des actifs.

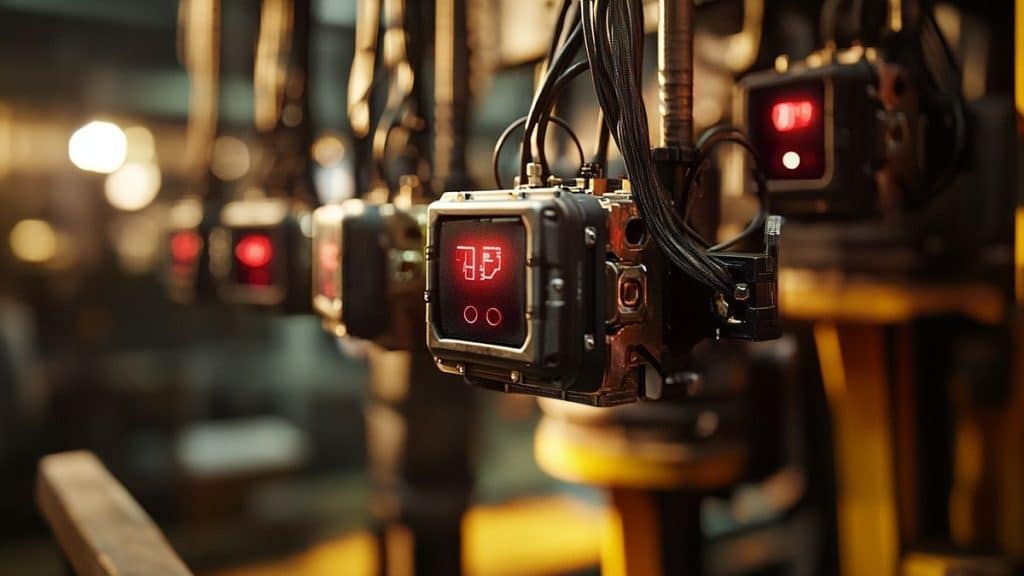

Le rôle clé des capteurs IoT dans ce processus

Les capteurs IoT capturent des données en temps réel sur différents paramètres comme la température, la pression ou encore la vibration des machines. Ces informations sont ensuite traitées et analysées à l’aide d’algorithmes avancés et d’intelligence artificielle. Cette collecte et analyse permettent d’identifier les anomalies et d’effectuer les réparations nécessaires au moment opportun, évitant des interventions inutiles ou tardives.

Avantages par rapport à la maintenance traditionnelle

Comparée aux méthodes réactives ou préventives, la maintenance prédictive offre des bénéfices considérables. Elle réduit significativement les temps d’arrêt, optimise les coûts liés à l’entretien et prolonge la durée de vie des équipements. De plus, grâce à des tableaux de bord de maintenance IoT détaillés, les équipes techniques reçoivent des alertes en temps réel pour intervenir immédiatement en cas de besoin. Une telle surveillance avancée s’accompagne aussi d’un soutien après achat, garantissant un suivi personnalisé et une optimisation continue des systèmes en place.

Les entreprises qui adoptent cette technologie transforment non seulement leur gestion des actifs, mais s’inscrivent aussi dans une dynamique d’innovation et d’efficacité face aux défis technologiques modernes.

Applications de l’IoT dans la maintenance prédictive

Comment l’IoT améliore la surveillance des actifs

L’Internet des Objets (IoT) révolutionne la maintenance prédictive en rendant la surveillance des actifs plus précise et proactive. Grâce à des capteurs connectés, les équipements critiques peuvent être monitorés en temps réel, recueillant des données sur des paramètres essentiels comme la température, la pression, ou les vibrations. Ces données permettent de détecter des anomalies au plus tôt, évitant ainsi des dysfonctionnements qui pourraient perturber les opérations ou entraîner des coûts significatifs.

Avec l’intégration des systèmes intelligents, les entreprises utilisent, par exemple, des portails clients pour la gestion qui centralisent les informations des capteurs en un tableau de bord clair et accessible. Ce type de plateforme simplifie la prise de décisions rapides en cas de dépassement des seuils établis ou d’alertes, favorisant l’efficacité des équipes de maintenance.

Pour aller encore plus loin, l’association de l’IoT avec des algorithmes de machine learning transforme les données collectées en analyses prédictives robustes. Ces outils calculent non seulement le moment optimal pour entretenir un équipement, mais préviennent également des incidents grâce à une modélisation des défaillances potentielles. Cette approche limite les interventions inutiles et contribue à une réduction importante des temps d’arrêt non planifiés.

En intégrant ces technologies, les entreprises gagnent en efficacité opérationnelle tout en réduisant les coûts, prouvant que l’IoT apporte une valeur tangible à la maintenance industrielle.

Exemples de mises en œuvre réussies

(Ce texte serait développé dans la partie suivante selon l’outline fourni.)

Analyse des données IoT pour des décisions éclairées

Importance de la collecte et de la qualité des données

La collecte efficace des données IoT repose sur la performance des capteurs intégrés aux équipements industriels. Ces capteurs mesurent des paramètres tels que la température, la pression ou même des vibrations. Ces informations brutes servent de fondation pour une analyse approfondie, mais la qualité des données IoT reste un élément clé pour garantir des résultats fiables. Les anomalies dans les données, qu’elles soient dues à des interférences ou à des erreurs de mesure, peuvent compromettre tout le processus d’analyse.

Pour éviter cela, les entreprises doivent investir dans des systèmes de validation automatisés qui détectent et corrigent les incohérences. Ces solutions, souvent renforcées par l’intelligence artificielle, permettent d’améliorer la précision des algorithmes prédictifs utilisés dans les plateformes de gestion IoT. Cela garantit non seulement une opération fiable des équipements de production, mais également des marges opérationnelles mieux maîtrisées.

Méthodes d’analyse des données en temps réel

Les technologies intégrant IoT offrent des capacités puissantes d’analyse en temps réel. Cela implique généralement l’utilisation d’algorithmes d’apprentissage automatique (machine learning) capables de traiter des flux massifs de données pour identifier des tendances ou comportements inhabituels. Ces technologies permettent de fournir des perspectives instantanées sur les performances des actifs critiques, en réduisant les délais entre l’identification d’une anomalie et son intervention corrective.

Une fonctionnalité particulièrement recherchée dans ce domaine est le tableau de bord de maintenance IoT. Celui-ci centralise les données essentielles et les représente sous forme visuelle, ce qui simplifie la prise de décisions basée sur les conditions réelles de fonctionnement de l’équipement.

Impact sur les décisions de maintenance

Grâce à une analyse systématique, les données IoT viennent transformer les stratégies de maintenance traditionnelles. Les systèmes prédictifs, en exploitant ces données, permettent de repérer les signes précurseurs de défaillances, bien avant leur apparition. En conséquence, les plans de maintenance basés sur ces prévisions optimisent les délais d’intervention tout en réduisant significativement les pannes imprévues.

Les gestionnaires peuvent alors planifier les arrêts de machines en fonction des besoins réels. Cela se traduit par une augmentation de la durée de vie des équipements, une meilleure allocation des ressources, et une réduction des coûts associés aux interventions d’urgence. Ce type d’approche proactive s’aligne également avec la démarche de réduction des temps d’arrêt, élément stratégique pour maximiser la rentabilité dans les environnements industriels.

Les systèmes de gestion et de surveillance IoT

Fonctions clés des plateformes de maintenance IoT

Les plateformes de gestion IoT apportent des fonctionnalités essentielles pour renforcer l’efficacité et la fiabilité des opérations industrielles. Parmi ces fonctions, on retrouve l’intégration de capteurs intelligents qui permettent de collecter des données en temps réel sur des paramètres spécifiques tels que la température, la pression ou encore les vibrations des équipements. Ces données sont ensuite analysées pour détecter des anomalies ou signes avant-coureurs de potentielles défaillances.

Une autre fonctionnalité notable réside dans la capacité de ces plateformes à générer des alertes proactives. Ces alertes sont basées sur des seuils prédéfinis, ce qui offre aux équipes de maintenance un moyen d’intervenir avant qu’un problème ne perturbe les opérations. En outre, certaines plateformes sont dotées de tableaux de bord intuitifs permettant aux gestionnaires de visualiser l’état des actifs, d’accéder aux historiques d’entretien et de prioriser les interventions.

Les résultats de la maintenance prédictive réalisés grâce à ces systèmes démontrent clairement leurs avantages : une réduction des coûts liés aux pannes imprévues, une amélioration de la durée de vie des équipements et une optimisation globale des processus de maintenance. En centralisant les informations et les analyses, ces outils facilitent également la planification stratégique et la prise de décision basée sur des données fiables.

Ces avancées s’inscrivent dans une démarche d’innovation continue, où l’Internet des Objets contribue à transformer la maintenance industrielle en un processus plus intelligent et durable.

Défis et considérations de la maintenance prédictive

Obstacles à l’adoption de la maintenance prédictive

L’implémentation de la maintenance prédictive, bien que bénéfique, présente plusieurs défis. Tout d’abord, la complexité technologique peut décourager certaines entreprises. L’intégration des capteurs IoT dans les équipements industriels nécessite des compétences techniques avancées, ainsi qu’une infrastructure digitale robuste. Cela inclut également la nécessité de former les équipes à l’utilisation de nouvelles plateformes analytiques et de tableaux de bord IoT.

Un autre obstacle majeur est le coût initial élevé. L’achat et l’installation de capteurs ainsi que la mise en place de systèmes de gestion compatibles représentent un investissement conséquent, en particulier pour les petites et moyennes entreprises. Bien que ces dépenses puissent être rapidement amorties grâce aux économies réalisées sur le long terme, certaines entreprises hésitent à franchir ce pas en raison des incertitudes liées au retour sur investissement en maintenance prédictive.

Enfin, la gestion des données IoT constitue un défi important. Les volumes croissants de données générées par les capteurs nécessitent des systèmes de stockage et d’analyse puissants pour être exploités efficacement. Cela soulève également des préoccupations sur la qualité des données IoT, qui est essentielle pour garantir des prédictions fiables et pertinentes.

Problèmes de sécurité des données IoT

Avec l’expansion des technologies IoT, les risques liés à la cybersécurité augmentent proportionnellement. Les capteurs IoT connectés en temps réel à des systèmes critiques exposent les entreprises à des violations potentielles de données. Ces incidents peuvent aller de la perte d’informations sensibles jusqu’à des interruptions opérationnelles. Une attention particulière doit donc être portée à l’implémentation de mécanismes robustes pour la sécurité des données IoT, tels que le chiffrement, les pare-feu, et des protocoles de sécurité avancés.

Par ailleurs, l’interopérabilité des systèmes IoT entre différents fabricants peut parfois poser problème. Une intégration mal conçue ou non sécurisée peut créer des brèches qui facilitent les cyberattaques ou le vol de données sensibles.

Mesurer le retour sur investissement d’une solution IoT

Pour justifier l’adoption de la maintenance prédictive au sein d’une entreprise, il devient impératif de calculer le retour sur investissement. Cela repose principalement sur l’évaluation des gains générés grâce à la réduction des temps d’arrêt, l’optimisation des performances des équipements, et la diminution des interventions imprévues. Les tableaux de bord IoT jouent un rôle clé dans ce processus, car ils permettent de suivre avec précision les indicateurs de performance clés (KPI) comme la durée des interruptions ou les coûts de maintenance.

Cependant, la mesure de ces bénéfices peut être complexe, surtout pour des secteurs ayant des processus industriels variés. En s’appuyant sur une analyse approfondie des données collectées par les capteurs IoT, les entreprises pourront démontrer plus facilement les avantages économiques concrets de ces solutions.

L’avenir de la maintenance prédictive avec l’IoT

Prévisions sur l’évolution des technologies IoT

L’essor des technologies IoT (Internet of Things) est sur une trajectoire impressionnante, avec une projection de près de 25 milliards d’appareils connectés d’ici à 2023. Cette croissance spectaculaire est guidée par des avancées qui offrent une connectivité plus étendue, des capteurs plus intelligents et une collecte de données en temps réel. Les capteurs IoT modernes, indispensables à la maintenance prédictive, permettent de surveiller divers paramètres opérationnels comme la température, les vibrations ou encore la pression dans le but d’optimiser les performances des équipements industriels.

Les plateformes de gestion IoT continuent de se perfectionner, en mettant à disposition des tableaux de bord intuitifs pour analyser clairement des volumes massifs de données. Cela permet aux entreprises d’anticiper avec précision des défaillances potentielles et de planifier des interventions mieux coordonnées. Par exemple, la technologie des jumeaux numériques émerge comme un catalyseur clé. En reproduisant virtuellement les équipements physiques, cette méthode permet de simuler divers scénarios pour prévoir les pannes avant qu’elles ne surviennent réellement.

En parallèle, l’interopérabilité des systèmes IoT joue un rôle central. En créant des écosystèmes connectés où les machines, les opérateurs et les logiciels communiquent efficacement, l’objectif devient l’optimisation complète des opérations industrielles. De plus, grâce à des mécanismes comme le blockchain dans la maintenance IoT, la sécurité des données IoT est renforcée, un facteur toujours plus déterminant pour encourager l’adoption massive de ces solutions par les entreprises. Ces évolutions ne font que renforcer l’importance de l’IoT dans la maintenance prédictive pour les années à venir.